Шыңдау - Work hardening

Бұл мақала үшін қосымша дәйексөздер қажет тексеру. (Қыркүйек 2009) (Бұл шаблон хабарламасын қалай және қашан жою керектігін біліп алыңыз) |

Шыңдау, сондай-ақ штаммды қатайту, болып табылады нығайту металдан немесе полимерден пластикалық деформация. Жұмыстың қатаюы контекстке байланысты қалаулы, қалаусыз немесе нәтижесіз болуы мүмкін.

Бұл нығайту себебі болып табылады дислокация ішіндегі қозғалыстар мен дислокацияның генерациясы кристалдық құрылым материалдың.[1] Көптеген сынғыш емес металдар жеткілікті жоғары Еру нүктесі сонымен қатар бірнеше полимерлерді осы қалыпта нығайтуға болады.[2] Қорытпаларға сәйкес келмейді термиялық өңдеу, оның ішінде аз көміртекті болат, көбінесе қатты өңделеді. Төмен температурада кейбір материалдарды жұмсақтау мүмкін емес, мысалы индий,[3] ал басқаларын тек таза мыс пен алюминий сияқты жұмысты қатайту арқылы нығайтуға болады.[4]

Қажетсіз жұмысты қатайту

Қажетсіз жұмысты қатайту мысалы болып табылады өңдеу а ерте өткен кезде кескіш дайындаманың бетін байқаусызда қатайтыңыз, кейінірек өту кезінде кескішке зақым келтіріңіз. Бұған белгілі қорытпалар басқаларға қарағанда көбірек бейім; суперқорытпалар сияқты Inconel оны ескеретін механикалық өңдеу стратегияларын қажет етеді.

Сияқты иілуге арналған металл заттар үшін бұлақтар, мамандандырылған қорытпалар әдетте жұмысты қатайтпау үшін қолданылады (нәтижесінде пластикалық деформация ) және металдың шаршауы, қажетті сипаттамаларды алу үшін қажет арнайы термиялық өңдеулермен.

Қасақана жұмысты қатайту

Қажетті жұмысты қатайтудың мысалы - пайда болатын мысал металл өңдеу процестері бұл форманы өзгерту үшін әдейі пластикалық деформацияны тудырады. Бұл процестер суық жұмыс немесе суық қалыптау процестері деп аталады. Олар дайындаманы одан төмен температурада пішіндеумен сипатталады қайта кристалдандыру температура, әдетте қоршаған ортаның температурасы.[5] Суық қалыптау әдістері әдетте төрт үлкен топқа жіктеледі: қысу, иілу, сурет салу, және қырқу. Қолданбаларға болттардың және қақпақтардың бұрандаларының тақырыбы және әрлеу кіреді суық прокат. Суық қалыптауда металл жоғары жылдамдықта және жоғары қысымда құралды болатты немесе карбидті қалыптарды қолдана отырып түзіледі. Металлдың суық өңделуі қаттылықты арттырады, беріктік, және созылу беріктігі.[6]

Теория

Жұмысты қатайтпас бұрын, материалдың торында кәдімгі, ақаусыз өрнек бар (дислокация жоқ). Ақаусыз торды кез келген уақытта жасауға немесе қалпына келтіруге болады күйдіру. Материал қатайтылған сайын ол жаңа дислокациямен қаныққан болады және дислокацияның ядролануына жол берілмейді (дислокация-түзіліске төзімділік дамиды). Дислокация-түзілуге бұл кедергі пластикалық деформацияға төзімділік ретінде көрінеді; демек, байқалатын нығайту.

Металл кристалдарында бұл қайтымды процесс болып табылады және әдетте микроскопиялық масштабта дислокация деп аталатын ақаулармен жүзеге асады, олар жергілікті тербелістерден пайда болады. стресс өрістері дислокация тор арқылы таралғанда торды қайта құрумен аяқталатын материал шегінде. Қалыпты температурада дислокация күйдіру арқылы жойылмайды. Оның орнына дислокация жинақталып, бір-бірімен әрекеттеседі және қызмет етеді бекіту нүктелері немесе олардың қозғалысына айтарлықтай кедергі келтіретін кедергілер. Бұл ұлғаюына әкеледі беріктік материалдың және кейіннен икемділіктің төмендеуі.

Мұндай деформация дислокация концентрациясын жоғарылатады, содан кейін астық түйіршіктерін қоршап тұрған төменгі бұрышты шекаралар түзілуі мүмкін. Салқын жұмыс, әдетте, дислокация санының артуы және қосалқы дәндердің Холл-Петч эффектісі және икемділіктің төмендеуі нәтижесінде беріктіктің жоғарылауына әкеледі. Суық өңдеудің әсерін материалды жоғары температурада күйдіру арқылы қалпына келтіруге болады қалпына келтіру және қайта кристалдану дислокация тығыздығын төмендетеді.

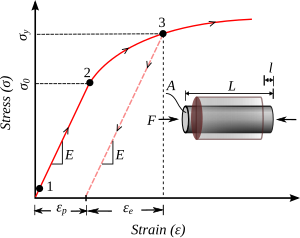

Материалдың жұмысы қаттылық талдау арқылы болжауға болады кернеу-деформация қисығы, немесе орындау арқылы контекстте зерттелген қаттылық процеске дейін және одан кейінгі тесттер.[7][8]

Серпімді және пластикалық деформация

Жұмыстың қатаюы - бұл пластикалық деформацияның салдары, пішіннің тұрақты өзгеруі. Бұл қайтымды серпімді деформациядан ерекшеленеді. Көптеген материалдар тек біреуін немесе екіншісін ғана көрсетпейді, керісінше екеуінің жиынтығын көрсетеді. Келесі пікірталас көбінесе металдарға, әсіресе болаттарға қатысты, олар жақсы зерттелген. Жұмыстың қатаюы, әсіресе металл сияқты созылғыш материалдарға қатысты. Иілгіштік дегеніміз - материалдың сынуға дейінгі пластикалық деформацияларға ұшырау қабілеті (мысалы, болат таяқшаны ол ақыры үзілгенше ию).

The созылу сынағы деформация механизмдерін зерттеу үшін кеңінен қолданылады. Себебі қысу кезінде көптеген материалдар пластикалық деформация немесе сыну пайда болғанға дейін тривиальды (тордың сәйкессіздігі) және тривиальды емес (бүктелген) оқиғаларға тап болады. Пластмасса деформациясы пайда болғанға дейін бір осьтік қысу кезінде материалда пайда болатын аралық процестер қысу сынағын қиындықтарға толы етеді.

Материал, әдетте, кішігірім әсерінен серпімді деформацияланады күштер; деформацияланатын күш жойылған кезде материал бастапқы пішініне тез оралады. Бұл құбылыс деп аталады серпімді деформация. Материалдардағы бұл мінез-құлық сипатталады Гук заңы. Материалдар деформацияланатын күш одан артқанға дейін серпімді жұмыс істейді серпімділік шегі, бұл кірістілік стресс деп те аталады. Сол кезде материал біртіндеп деформацияланып, күш жойылған кезде бастапқы қалпына келмейді. Бұл құбылыс деп аталады пластикалық деформация. Мысалы, егер а созылса катушка серіппесі белгілі бір нүктеге дейін ол өзінің бастапқы қалпына келеді, бірақ серпімді шектен асып кеткеннен кейін деформацияланған күйінде қалады және бастапқы қалпына келмейді.

Серпімді деформация атомдар арасындағы байланыстарды олардың бөлінуінің тепе-теңдік радиусынан алшақтатады, атомаралық байланыстарды бұзуға жеткілікті энергия қолданбай. Пластикалық деформация, керісінше, атомаралық байланысты үзеді, сондықтан қатты материалдағы атомдардың қайта орналасуын қамтиды.

Дислокация және торлы деформация өрістері

Материалтану бойынша дислокация материалдың кристалдық құрылымындағы сызықтық ақаулар ретінде анықталады. Дислокацияны қоршаған байланыстар кәдімгі кристалдық тордың құрамдас бөліктері арасындағы байланыспен салыстырғанда онсыз да серпімді болып келеді. Сондықтан бұл байланыстар салыстырмалы төмен кернеулерде үзіліп, пластикалық деформацияға әкеледі.

Дислокация төңірегіндегі созылған байланыстар тормен сипатталады штамм өрістер. Мысалы, шеттік дислокацияның тікелей жанында компрессивті деформацияланған және шеттік дислокацияның соңынан тыс созылатын байланыстар бар. Бұлар сәйкесінше сығымдалатын деформациялық өрістер мен созылатын деформациялар өрістерін құрайды. Штамм өрістері ұқсас электр өрістері белгілі бір жолдармен. Дәлірек айтқанда, дислокацияның штамм өрістері тартылу мен итерілудің ұқсас заңдарына бағынады; жалпы штаммды азайту үшін созылу штаммдарына компрессиялық штамдар тартылады және керісінше.

Көрінетін (макроскопиялық ) пластикалық деформацияның нәтижелері болып табылады микроскопиялық дислокациялық қозғалыс. Мысалы, болат стерженьді созылу сынағышында созу атом шкаласы бойынша дислокациялық қозғалыс арқылы орналастырылады.

Дислокацияның жоғарылауы және жұмысты қатайту

Дислокация санының өсуі - бұл жұмысты қатайтудың сандық өлшемі. Пластикалық деформация нәтижесінде пайда болады жұмыс материал бойынша жасалу; материалға энергия қосылады. Сонымен қатар, энергия әрдайым қолданыстағы дислокацияларды қозғалтып қана қоймай, сонымен қатар шығару материалды жеткілікті түрде өңдеу немесе шайқау арқылы көптеген жаңа дислокациялар. А-ға жақын жерде жаңа дислокация пайда болады Франк – Дереккөзді оқыңыз.

Суықпен өңделген материалда өнімділік беріктігі жоғарылайды. Торлы деформация өрістерін пайдаланып, дислокациямен толтырылған орта кез-келген дислокацияның қозғалысына кедергі болатындығын көрсетуге болады. Дислокациялық қозғалысқа кедергі келтіретіндіктен, пластикалық деформация қалыпты жағдайда жүре алмайды стресс. Суықпен өңделмеген материалдың беріктік шегінен тыс кернеулерді қолданған кезде, суық өңделген материал қол жетімді жалғыз механизмді қолдана отырып өзгереді: серпімді деформация, электр байланыстарын созудың немесе сығудың жүйелі схемасы дислокациялық қозғалыс ) жалғасуда, және серпімділік модулі өзгермейді. Сайып келгенде, стресс деформация өрісінің өзара әрекеттесуін және пластикалық деформацияның қалпына келуін жеңуге жеткілікті.

Алайда, икемділік қатты жұмыс істейтін материал азаяды. Иілгіштік бұл материалдың қаншалықты пластикалық деформациядан өтуі, яғни материал сынғанға дейін қаншалықты пластикалық деформациялануы мүмкін. Суық өңделген материал, шын мәнінде, рұқсат етілген пластикалық деформациясының бір бөлігі арқылы кеңейтілген қалыпты (сынғыш) материал болып табылады. Егер дислокациялық қозғалыс пен пластикалық деформацияға дислокациялық жинақтау жеткілікті кедергі келтірсе және электронды байланыстың созылуы мен серпімді деформация шегіне жеткен болса, деформацияның үшінші режимі пайда болады: сыну.

Жұмысты қатайтудың мөлшері

Күш, , дислокацияның ығысу модулі, G шамасына тәуелді Бургерлер векторы, b және дислокация тығыздығы, :

қайда - бұл дислокация тығыздығы төмен материалдың меншікті күші материалға тән түзету коэффициенті болып табылады.

1-суретте және жоғарыдағы теңдеуде көрсетілгендей, жұмысты қатайту дислокация санына жарты тамырлық тәуелділікке ие. Егер дислокация деңгейі жоғары болса (10-нан жоғары болса), материал жоғары беріктігін көрсетеді14 м / ге дислокация2) немесе дислокациясыз. Дислокацияның орташа саны (10 арасында7 және 109 м / ге дислокация2) әдетте төмен беріктікке әкеледі.

Мысал

Экстремалды мысал үшін созылу сынағында болат шыбық әдетте сынатын ұзындыққа дейін созылады. Жүктеме біртіндеп босатылады және материал оның ұзындығын азайту арқылы оның ауыртпалығын біраз жеңілдетеді. Ұзындықтың төмендеуін серпімді қалпына келтіру деп атайды, ал түпкілікті нәтиже - бұл шыңдалған болат шыбық. Қалпына келтірілген ұзындықтың бөлігі (қалпына келтірілген ұзындық / бастапқы ұзындық) серпімділік модуліне бөлінген кернеуге тең. (Мұнда біз талқылаймыз шын стресс бұл созылу сынағындағы диаметрдің күрт төмендеуін ескеру үшін.) Материалдан жүкті сынғанға дейін алып тастағаннан кейін алынған ұзындық пластикалық деформацияға енер алдында жүктемені алып тастағаннан кейін алынған ұзындыққа тең.

Шынықтырылған болат штангада дислокация саны жеткілікті, бұл штамм өрісінің өзара әрекеттесуі барлық пластикалық деформацияларды болдырмайды. Кейінгі деформация стресті теңестіретін стресс қажет штамм кернеулер мен кернеулер графигінің көлбеуі әдеттегідей серпімділік модулі болып табылады.

Берілген кернеу әдеттегі сыну кернеуінен, ал штамм әдеттегі сыну кернеуінен асып түсетін кезде қатты шыңдалған болат шыбық сынықтары. Бұл серпімділік шегі және стресс кірістілігі енді тең сынудың беріктігі, бұл жұмыс істемейтін болат шығымының кернеуінен әлдеқайда жоғары.

Мүмкін болатын пластикалық деформация мөлшері нөлге тең, бұл қатты емес материал үшін мүмкін болатын пластикалық деформациядан аз. Осылайша, суық өңделген штанганың созылғыштығы төмендейді.

Маңызды және ұзаққа созылған кавитация деформацияның қатаюын тудыруы мүмкін.

Эмпирикалық қатынастар

Жұмысты қатайту құбылысының екі жалпы математикалық сипаттамасы бар. Холломон теңдеуі - бұл кернеу мен пластикалық деформация мөлшері арасындағы күш заңының қатынасы:[9]

қайда σ бұл стресс, Қ беріктік индексі немесе беріктік коэффициенті, εб бұл пластикалық штамм және n болып табылады штаммды қатайтатын көрсеткіш. Людвик теңдеуі ұқсас, бірақ кірістілік стрессін қамтиды:

Егер материал алдын-ала деформацияға ұшыраған болса (төмен температурада), шығыс кернеуі алдыңғы пластикалық штамм мөлшеріне байланысты көбейтіледі ε0:

Тұрақты K құрылымға тәуелді және оған өңдеу әсер етеді, ал n - бұл қалыпты жағдайда 0,2-0,5 аралығында орналасқан материалдық қасиет. Штаммдардың қатаю индексін сипаттауға болады:

Бұл теңдеуді журнал (σ) - журнал (ε) кескінінің көлбеуінен бағалауға болады. Қайта реттеу берілген кернеу мен деформация кезінде деформацияның қатаю жылдамдығын анықтауға мүмкіндік береді:

Белгілі бір материалдардағы шыңдау

Мыс

Мыс құрал-саймандар мен ыдыстар үшін кең таралған алғашқы металл болды, өйткені ол тотықтырылмаған түрдегі қол жетімді металдардың бірі болып табылады. балқыту туралы руда. Мысты қыздыру, содан кейін салқындату арқылы оңай жұмсартылады (сөндіру арқылы қатып қалмайды, мысалы, салқын суда сөндіру). Бұл күйдірілген Содан кейін оны соғып, созуға немесе басқаша құруға болады, ол қажетті формада алға жылжып, бірақ одан сайын қиындай түседі созылғыш жұмыс жүріп жатқан кезде. Егер жұмыс белгілі бір қаттылықтан асып кетсе, онда металл өңделген кезде сынуға бейім болады, сондықтан қалыптау жалғасқан сайын оны қайта күйдіруге болады. Дайындау соңғы қажетті пішінге жақын болған кезде күйдіру тоқтатылады, сондықтан соңғы өнім қажетті қаттылық пен қаттылыққа ие болады. Техникасы қайтару мыстың осы қасиеттерін қолдана отырып, ұзақ уақытқа созылатын зергерлік бұйымдар мен мүсіндер жасауға мүмкіндік береді (мысалы Азаттық мүсіні ).

Алтын және басқа да бағалы металдар

Алтыннан жасалған зергерлік бұйымдардың көп бөлігі құю әдісімен жасалады, салқындатылған немесе аз өңделетін; бұл қорытпаның маркасына байланысты металды салыстырмалы түрде жұмсақ және иілгіш етіп қалдыруы мүмкін. Алайда, а Зергер сияқты стресстік жағдайларға ұшырайтын тозуға болатын заттарды нығайту үшін жұмысты күшейтуді әдейі қолдануы мүмкін сақиналар.

Алюминий

Ұшақ сияқты алюминийден және оның қорытпаларынан жасалған құрылғылар майысуды азайту немесе біркелкі бөлу үшін мұқият жасалынуы керек, бұл жұмыс қатаюына және керісінше стресстік крекингке әкелуі мүмкін, бұл апаттық ақауларды тудыруы мүмкін. Осы себепті қазіргі заманғы алюминий әуе кемесінің белгіленген жұмыс мерзімі болады (кездесетін жүктемелер түріне байланысты), содан кейін әуе кемесі жұмыстан шығарылуы керек.

Әдебиеттер тізімі

- ^ Degarmo, Black & Kohser 2003 ж, б. 60.

- ^ Ван Мелик, Х. Г. Х .; Говаерт, Л. Е .; Meijer, H. E. H. (2003), «Шыны тәрізді полимерлердегі штаммдардың қатаюының шығу тегі туралы», Полимер, 44 (8): 2493–2502, дои:10.1016 / s0032-3861 (03) 00112-5

- ^ Swenson, C. A. (1955), «Төмен температурадағы индий мен таллийдің қасиеттері», Физикалық шолу, 100 (6): 1607–1614, дои:10.1103 / physrev.100.1607

- ^ Смит және Хашеми 2006, б. 246.

- ^ Degarmo, Black & Kohser 2003 ж, б. 375.

- ^ Терингер-Ней, «Суық қалыптастыру және суық бағыттау процесі», 29 сәуір, 2014 жыл

- ^ Ченг, Ю.Т .; Cheng, C. M. (1998), «Серпімді-пластикалық қатты денелердегі конустық шегініске жұмыс қатаюымен масштабтау тәсілі» (PDF), Қолданбалы физика журналы, 84 (3): 1284–1291, дои:10.1063/1.368196

- ^ Правото, Юнан (2013). Механиканың материалтану зерттеулеріне интеграциясы: материалды зерттеушілерге аналитикалық, есептеу және эксперименттік әдістер бойынша нұсқаулық. Lulu.com. ISBN 978-1-300-71235-0.

- ^ Холломон, Дж. (1945). «Созылу деформациясы». AIME транзакциясы. 162: 268–277.

Библиография

- Дегармо, Э.Паул; Блэк Дж .; Кохсер, Рональд А. (2003), Өндірістегі материалдар мен процестер (9-шы басылым), Вили, ISBN 978-0-471-65653-1.

- Смит, Уильям Ф .; Хашеми, Джавад (2006), Материалтану және инженерия негіздері (4-ші басылым), McGraw-Hill, ISBN 978-0-07-295358-9.